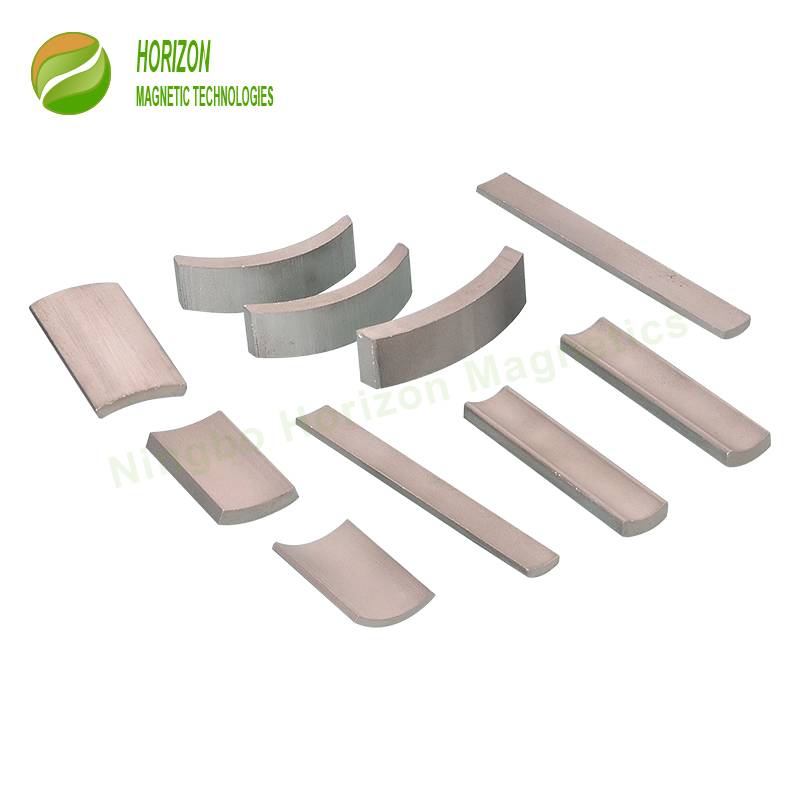

Για το τμήμα μαγνήτη SmCo, το Sm2Co17 χρειάζεται πολύ περισσότερο από το SmCo5, λόγω του υψηλότερου κόστους και των χαμηλότερων μαγνητικών ιδιοτήτων τουΜαγνήτης SmCo5. Η τεχνολογία παραγωγής ειδικά η διαδικασία άλεσης είναι διαφορετική μεταξύ SmCo5 και Sm2Co17. Για τον μαγνήτη SmCo5, η υγρή άλεση ή η άλεση με σφαιρίδια χρησιμοποιείται για να μετατραπούν οι πρώτες ύλες σε σκόνη, αλλά αυτή η τεχνολογία έχει ορισμένα μειονεκτήματα, όπως χαμηλή απόδοση, χαμηλή συνοχή μεταξύ των παρτίδων και στη συνέχεια δημιουργείται υψηλό κόστος. Κατά τη μηχανική κατεργασία της διαδικασίας τόξου, ο μαγνήτης είναι εύκολο να μαγνητιστεί μερικώς και η επιφάνεια του μαγνήτη τόξου γίνεται βρώμικη. Η άλεση με πίδακα χρησιμοποιείται για την παραγωγή σκόνης για μαγνήτη Sm2Co17. Κανονικά το σχήμα τόξου επεξεργάζεται με κοπή σύρματος EDM με χαμηλότερη ακρίβεια και ανοχή περίπου +/- 0,1 mm, και μερικές φορές τα ίχνη του σύρματος από μολυβδαίνιο αφήνονται στην επιφάνεια της ακτίνας. Η λείανση σχήματος είναι μια εναλλακτική λύση για την λείανση της επιφάνειας R για να αποκτήσετε σφιχτή ανοχή και λεπτή ομαλότητα.

Η αντλία και ο σύνδεσμος μαγνητικής μετάδοσης κίνησης χωρίς στεγανοποίηση είναι μια άλλη κύρια αγορά εφαρμογής για μαγνήτες τμήματος SmCo. Οι μαγνήτες τόξου SmCo ή οι μαγνήτες ψωμιού συναρμολογούνται στην πτερωτή που περιέχεται σε ερμητικά σφραγισμένο περίβλημα και έξω από το περίβλημα. Λόγω των υψηλών μαγνητικών ιδιοτήτων των μαγνητών τμήματος Sm2Co17, η έλξη του μαγνήτη κίνησης και του μαγνήτη της πτερωτής επιτρέπει τη διοχέτευση της πλήρους ροπής του κινητήρα στην πτερωτή. Αυτός ο σχεδιασμός της αντλίας mag-drive εξαλείφει την ανάγκη στεγανοποίησης του άξονα και, στη συνέχεια, αποφεύγει τη διαφυγή ή τη διαρροή διαβρωτικών χημικών υγρών ή αερίων και στη συνέχεια πρόκληση βλάβης στους χειριστές και στο περιβάλλον. Υπάρχουν πολλοί διάσημοι κατασκευαστές αντλιών ή συνδέσμων με μαγνητική κίνηση στον κόσμο όπωςIwaki, Pan World,Sundyne, Magnatex, DST Dauermagnet-SystemTechnik, κ.λπ.